文章目录

· 引言:为什么固态储氢是氢能时代的“必答题”?

· 固态储氢的核心优势与工作原理

· 国内主流技术路线深度剖析:谁是未来的主流?

· 产业巡礼:国内固态储氢的领军企业与科研力量

o 科研院所:技术策源地

o 代表性企业:产业化先锋

· 应用落地:重大项目案例透视产业进展

o 案例一:吉林“大安风光制绿氢合成氨一体化示范项目”

o 案例二:厚普股份的氢能两轮车应用

o 案例三:云南电网光伏氢能转化项目

o 案例四:氢枫能源吨级镁基固态储运氢车

o 案例五:西安热工院200KG镁基固态储氢装置合成氨项目

· 挑战与展望:中国固态储氢的未来之路

引言:为什么固态储氢是氢能时代的“必答题”?

在“双碳”目标引领下,中国正加速构建以清洁能源为主体的新型能源体系,氢能以其来源广泛、清洁高效的特性,被置于国家能源战略的突出位置。然而,氢能产业的发展并非一帆风顺。作为一种密度极低的气体,氢的高效、安全、低成本储运,一直是制约其大规模商业化应用的“卡脖子”难题。传统的储氢方式,如高压气态储氢和低温液态储氢,虽然技术相对成熟,却分别面临着安全风险高、容器成本贵(高压气态)和液化能耗大、易挥发损失(低温液态)等固有瓶颈。

正是在这样的背景下,固态储氢技术脱颖而出。它如同一块神奇的“固态氢海绵”,通过材料与氢气的化学或物理作用,将氢分子“锁”在固体材料的微观结构中,实现了在常温常压或较低压力下的安全存储。凭借其颠覆性的高储氢密度和高安全性优势,固态储氢被视为一把能够解锁氢能未来的“中国钥匙”。

固态储氢的核心优势与工作原理

相较于传统储氢技术,固态储氢的优势主要体现在密度、安全和成本潜力三个维度,这使其在特定应用场景中展现出不可替代的价值。

核心优势解读

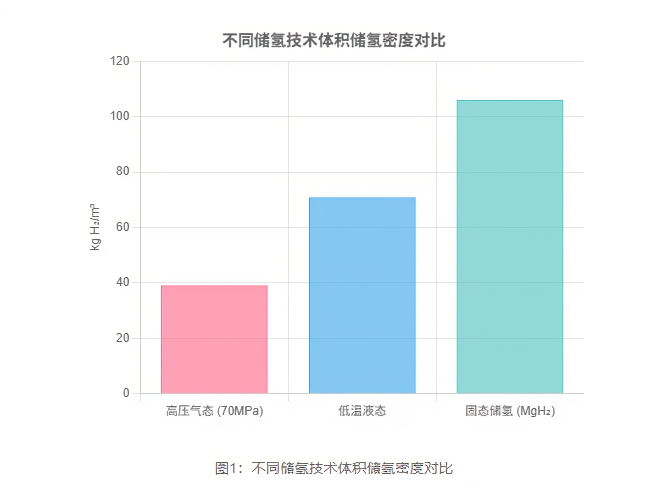

· 高体积储氢密度:

这是固态储氢最显著的优势。以镁基固态储氢材料(MgH₂)为例,其体积储氢密度可达106 kg/m³,相当于70MPa高压气态储氢的2.7倍、低温液氢的1.5倍。这意味着在同样大小的容器里,固态储氢可以储存更多的氢气。这一特性使其在空间极为宝贵的应用场景,如乘用车、无人机、潜艇等领域,具有巨大的吸引力。

· 高安全性:

固态储氢通常在常温常压或低压(一般低于1 MPa)条件下工作,远低于高压气瓶动辄35-70MPa的压力。氢气被稳定地储存在固态材料中,即使容器意外破损,氢气释放也极为缓慢,不会形成爆炸性混合物,从根本上解决了高压储氢的爆炸风险。

低成本储运潜力:

尽管目前固态储氢装置的初始购置成本较高,但在长距离运输环节,其经济性优势开始显现。研究数据显示,当运输距离超过500公里时,镁基固态储氢的运输成本可降至约20元/公斤,显著低于高压气氢长管拖车约35元/公斤的成本。这为大规模、跨区域的绿氢调配提供了更经济的解决方案。

工作原理解析(通俗化)

固态储氢的工作原理可以形象地理解为一个可逆的“吸星大法”。

· 基本原理:

核心是一种特殊的储氢材料,其内部拥有规则排列的原子结构,晶格之间存在大量微小的空隙。这些空隙就像海绵的孔洞,可以容纳氢原子。当氢气与这些材料接触时,在特定温度和压力下,氢分子会分解成氢原子,并“钻”入这些晶格间隙,与金属原子发生化学反应,形成稳定的金属氢化物。例如,镁(Mg)与氢气(H₂)反应生成氢化镁(MgH₂),其化学方程式为:Mg + H₂ ↔ MgH₂。

· 吸放氢过程:

o 吸氢:

在一定压力下,储氢材料会“吸收”氢气,这是一个放热过程。这个过程就像给海绵吸水。

o 放氢:

当需要使用氢气时,通过对材料进行加热,破坏金属氢化物的稳定性,使其分解并释放出氢气。这是一个吸热过程,就像把海绵里的水挤出来。

值得一提的是,法国科学院终生研究员Daniel Fruchart博士的固态储氢系统设

计精巧,能够将吸氢时释放的热量通过镁基相变储热装置进行回收储存,用于后续放氢阶段的加热需求,从而实现系统内部的能量高效循环,降低外部能量输入。

国内主流技术路线深度剖析:谁是未来的主流?

固态储氢并非单一技术,其内部包含多种材料路线,性能各异,适用场景也不同。目前,国内产业化进程主要围绕金属氢化物展开,并形成了“高温”与“室温”两大技术阵营并驾齐驱的格局。

高温型储氢合金:镁基材料(MgH₂)

· 优势:

镁基材料是目前已知质量储氢密度最高的金属储氢材料,理论值高达7.6 wt%,实际产品也能做到6.5 wt%以上。更重要的是,中国拥有全球最丰富的镁资源,产量占全球85%以上,这为镁基储氢材料的低成本化提供了得天独厚的资源保障。因此,它被普遍认为是中国固态储氢领域最具规模化应用潜力的技术路线。

· 挑战:

其主要瓶颈在于放氢温度较高,通常需要300℃左右的热源才能高效释放氢气,这导致系统能耗增加,对热管理系统的设计提出了更高要求。同时,其吸放氢动力学性能仍有待提升。

· 应用方向:

鉴于其高密度和低成本潜力,镁基材料非常适合对重量不敏感,但对储氢容量和经济性要求高的场景,如大型化工项目的氢储存、火力电厂的现场制氨的氢储系统、氢冶金、固定式储氢加氢站、工业副产氢提纯与储存等。

室温型储氢合金:钛系、钒系、稀土系等

· 优势:

这类材料最大的优点是反应条件温和,可以在室温或较低温度(通常低于100℃)下完成吸放氢过程,启停迅速,系统集成相对简单,使用更为便捷。

· 挑战:

其“阿喀琉斯之踵”在于储氢密度相对较低,通常在1.4%至2.6% wt%之间,远不及镁基材料。此外,部分材料(如钒、稀土)成本较高,限制了其在某些成本敏感领域的应用。

· 应用方向:

凭借其操作便捷的特性,室温型储氢合金在对启停速度和易用性要求高的细分市场找到了用武之地,例如氢能两轮车、燃料电池叉车、通信基站备用电源、分布

式发电等。

其他前沿路线(简述)

除了上述两大主流路线,科学界还在探索如配位氢化物、碳材料(如碳纳米管)、金属有机框架(MOFs)等更前沿的储氢材料。这些材料在理论上可能具备更高的储氢性能,但目前大多仍处于实验室研究或早期开发阶段,面临着循环稳定性差、制备成本高、反应可逆性难等诸多挑战,距离大规模产业化应用尚有较长的路要走。

关键要点:主流技术路线对比

为了更直观地理解不同技术路线的特点,下表进行了简明对比:

核心观点:当前国内固态储氢产业呈现出“两条腿走路”的清晰格局。镁基路线着眼于未来大规模、低成本的能源市场,是战略性的长远布局;而钛/钒基路线则凭借其技术易用性,在特定的细分市场率先实现了商业化突破,扮演着市场先锋的角色。

产业巡礼:国内固态储氢的领军企业与科研力量

中国固态储氢技术的快速发展,离不开“产学研”协同创新的有力推动。一批顶尖科研院所构成了技术策源地,而一批富有远见的企业则成为产业化的先锋,共同构成了欣欣向荣的产业生态。

科研院所:技术策源地

· 中国科学院大连化学物理研究所:

作为我国氢能研究的重镇,大连化物所在固态储氢领域,特别是镁基材料方面拥有深厚的技术积累。由陈萍院士、曹湖军研究员团队研发的“一锅法”镁基固态储氢材料制备新工艺,具有自主知识产权,显著简化了生产流程,为产业化奠定了坚实基础。

· 上海交通大学:

在丁文江院士的带领下,上海交大氢科学中心在高性能镁基储氢材料研发方面取得了世界领先的成果。该团队不仅专注于基础研究,更积极推动技术转化,与氢枫能源、镁源动力等多家企业建立了深度产学研合作关系,成为连接科研与产业的重要桥梁。

· 有研工程技术研究院有限公司:

作为国内有色金属领域的权威研究机构,有研工研院在多种金属储氢材料的研发和应用推广方面均有布局,并与圣元环保等企业合作成立合资公司,共同推动固态储氢在储能等领域的产业化发展。

· 中国船舶第七一二研究所:

该所以船舶电力推进系统见长,近年来积极布局氢能,尤其是在氢燃料电池动力系统方面。其研究也延伸至固态储氢等储氢技术在船舶等特殊、密闭环境下的应用探索,是该技术在特定高端领域应用的重要推动者。

代表性企业:产业化先锋

在科研力量的支撑下,一批企业正加速将技术图纸转化为实际产品和项目。

镁基路线代表:

· 氢枫能源:

联合上海交大,是镁基路线产业化的积极践行者。公司已于2022年投运了镁基固态储氢材料试验生产线,并在2023年推出了国内首台吨级镁基固态储运氢车(MH-100T),同时正在筹建千吨级生产线,产业化步伐迅速。

· 富德金煜:

与大连化物所强强联合,技术实力雄厚。公司已成功建成150吨/年的氢化镁中试项目,并于2025年3月正式启动了千吨级示范项目的设计工作,旨在打造大规模、低成本的镁基储氢材料供应基地。

· 镁源动力:

专注于镁基储氢赛道,已获得中财融商、合肥创新投等多轮融资。公司计划在安徽建设万吨级的镁基储氢材料及装备量产线,展现了其对未来市场的巨大信心。

· 华镁时代:

通过引进法国先进技术,于2024年9月在江苏建成了全球首条百吨级镁基固态储氢材料生产线,标志着我国在高端储氢材料制造能力上迈出了重要一步。

钛/钒基及其他路线代表:

· 厚普股份:

作为国内氢能装备领域的知名企业,厚普股份在钒基固态储氢领域率先实现了商业化落地。其研发的固态储氢瓶已成功应用于氢能两轮车,并与云南电网合作开展光伏制氢储能项目,展示了其在多元化场景的应用能力。

· 中电工研(徐州)氢能源科技有限公司:

这家企业在钛系合金储氢技术上取得了重大突破。其自主研发的钛系固态储氢技术在吉林大安项目中实现了全球最大规模的装备交付,一举奠定了其在工业级大规模固态储氢应用领域的领先地位。

· 安泰创明:

专注于近室温固态储氢技术的研发与应用,并成功将其应用于氢燃料电池两轮车。公司致力于通过技术创新降低系统成本,目标是使固态储氢系统的价格能够与锂电池相媲美,从而推动氢能在“微出行”领域的普及。

应用落地:重大项目案例透视产业进展

理论和技术最终要通过实际应用来检验价值。近年来,国内一批具有里程碑意义的重大项目,生动地展示了固态储氢技术从实验室走向广阔天地的坚实步伐。

案例一:吉林“大安风光制绿氢合成氨一体化示范项目”

· 项目亮点:

这是全球最大的绿氢合成氨项目,也是国家发改委批复的“清洁低碳氢能创新应用工程”,总投资高达63.32亿元。项目旨在利用风光资源电解水制取绿氢,再就地合成为绿氨,实现新能源的规模化消纳与转化。

· 技术应用:

在该项目中,中电工研交付了全球首个48000标方的钛系固态储氢撬块。这是国内首次将钛系合金储氢技术应用于如此大规模的工业场景,用于平抑制氢与合成氨工段之间的氢气供需波动。

· 意义分析:

大安项目的成功实践,雄辩地证明了固态储氢技术在工业级、大规模储运场景下的技术可行性和经济性,为解决绿氢规模化储运这一行业核心痛点提供了“中国方案”,为未来在化工、冶金、大规模储能等领域的推广树立了重要标杆。

案例二:厚普股份的氢能两轮车应用

· 项目亮点:

将看似“高大上”的固态储氢技术,成功应用于与民生息息相关的交通工具——氢能两轮车。

· 技术应用:

厚普股份研发的氢能两轮车,配置一个仅0.9升的钒基固态储氢瓶,便可安全储存50克氢气,支持车辆续航50公里。按35元/公斤的氢价计算,加满一次的成本仅为1.75元,经济性突出。

· 意义分析:

该案例展示了室温固态储氢技术在“微出行”领域的巨大商业化潜力。其低压、安全的特性完美契合了贴近普通消费者的应用需求,为解决城市短途交通的续航焦虑和充电不便问题提供了全新的绿色解决方案。

案例三:云南电网光伏氢能转化项目

· 项目亮点:

这是一个探索“光伏-制氢-固态储氢-发电”一体化耦合的科研示范项目,旨在解决光伏发电的间歇性和波动性问题。

· 技术应用:

厚普股份联合四川大学中标该项目,负责提供固态储氢相关的技术与装置。项目将利用白天富余的光伏电力制氢,通过固态储氢材料将氢能储存起来,在用电高峰或夜间再通过燃料电池发电,送回电网。

· 意义分析:

此项目揭示了固态储氢作为一种安全、高效、长周期的储能介质的巨大潜力。它不仅能实现电能到氢能再到电能的循环,更是解决未来高比例可再生能源并网消纳难题的关键技术路径之一。

案例四:氢枫能源吨级镁基固态储运氢车

· 项目亮点:

国内首台吨级镁基固态储运氢车(MH-100T)的问世,是镁基材料走向实际应用的重要里程碑。

· 技术应用:

该储运氢车利用镁基材料高储氢密度的优势,实现了单车吨级的氢气运输能力,远超传统高压气氢长管拖车。

· 意义分析:

该案例有力验证了镁基固态储氢在重载、长途储运场景下的应用潜力。它为未来氢能重卡、氢气物流配送等领域的商业化应用铺平了道路,是推动镁基这一最具成本潜力路线走向产业化的关键一步。

案例五:西安热工院200KG镁基固态储氢装置合成氨项目

• 项目亮点:

这是一个探索制氢和储氢环节与火电机组存在多效协同的项目(氧协同、热协同、碳协同),可助力传统火电升级为高灵活、脱碳、热-氢-电三联供的新型火电应用。

• 技术应用:

项目位于山东潍坊的火力发电厂,布置1套200KG储氢能力的镁基固态储氢装置,实现热氢电联供项目验证,镁基固态储氢与氮气现场合成氨,开发制氢-储氢-合成氨一体化系统,可使合成氨装置一直保持在最佳的额定工况,充分保障绿氨生产,来实现火电的掺氨降碳。与外购尿素相比,有经济性。

挑战与展望:中国固态储氢的未来之路

尽管前景光明,但固态储氢技术要实现从“一到多”的规模化发展,仍需克服一系列挑战。

当前面临的挑战

· 技术层面:

o 材料性能待提升:

对于镁基材料,核心挑战在于如何进一步降低放氢温度、提升吸放氢反应速率和长循环稳定性;对于钛/钒基材料,如何在保证温和反应条件的同时,进一步提高储氢密度并降低材料成本,是其扩大应用范围的关键。

o 系统集成是共性难题:

所有技术路线都面临着开发高效、轻量化、低成本热管理系统的挑战。如何精准控制吸放氢过程中的热量传递,直接影响整个储氢系统的效率、寿命和成本。

· 成本层面:

目前,固态储氢系统的初始购置成本仍然高于成熟的高压气瓶方案。尽管在特定长途运输场景下运营成本有优势,但要实现全面普及,仍需依靠技术迭代和规模化生产来大幅降低制造成本。

· 标准与政策:

作为一个新兴领域,固态储氢相关的行业标准、检测认证体系以及针对性的应用补贴政策仍有待建立和完善,这在一定程度上影响了其商业化推广的进程。

未来发展趋势与展望

固态储氢正处在一个从技术突破到产业化爆发的关键转折点。展望未来,其发展将呈现以下趋势:

· 技术融合与场景深化:

不同的技术路线并非简单的竞争关系,而更可能在各自的优势场景中深度应用、协同发展。例如,镁基材料主攻大规模储能和重载交通,钛/钒基材料则深耕轻便化应用。未来甚至可能出现结合多种材料的混合储氢系统,以实现性能互补。

· 应用场景持续拓展:

随着技术的成熟和成本的下降,固态储氢的应用将从当前的固定式储能、商用车、两轮车等领域,逐步向技术要求更高的乘用车、船舶、航空航天,以及更广泛的分布式能源网络渗透。

· 产业链协同闭环:

未来,上游的储氢材料制备、中游的储氢系统集成和下游的应用场景示范将更加紧密地结合。从材料研发到装备制造,再到示范运营,一个完整的产业生态闭环正在加速形成。

· 国家战略强力驱动:

在《氢能产业发展中长期规划(2021-2035年)》等国家战略的持续推动下,固态储氢作为解决氢能储运瓶颈的关键技术,必将获得更多的政策和资金支持。中国的固态储氢产业,正凭借其丰富的资源禀赋、强大的科研实力和完整的工业体系,有望在全球氢能竞赛中占据领先地位,真正将这把“中国钥匙”锻造成开启氢经济时代大门的金钥匙。

转载自知乎网站,作者:淡看伤感美 发布于 2025-06-28

9月9日从锡山区发展改革委获悉,锡山区近年来锚定氢能产业这一未来赛道,依托装备制造底蕴,精准布局产业链关键环节,其中不乏魔方氢能、华镁时代、盛鑫氢能等一批在细分领域“身怀绝技”的企业。

盛夏的太湖之畔,江苏华镁时代科技有限公司研发中心里,一位身形壮硕、语速温和却眼神坚定的工程师正对着三维模型反复推敲。他叫陶德伟,入职仅数月,却已把名字写进了公司“镁好”史册:由他牵头的某央企镁基固态储氢系统项目,以零设计变更、零现场返工、提前完成交付的成绩。今天,让我们循着镁光的轨迹,走近这位“把氢能经验嫁接到镁时代”的系统工程师,聆听一段关于梦想、专业与成长的故事。