"固态储氢技术突破高压与低温限制,常温常压下实现安全储运,已在氢能两轮车、叉车等领域商业化。镁基、钛系等材料创新推动储氢密度提升40%,模块化设计释放30%车辆空间,低成本方案加速氢能普及。"

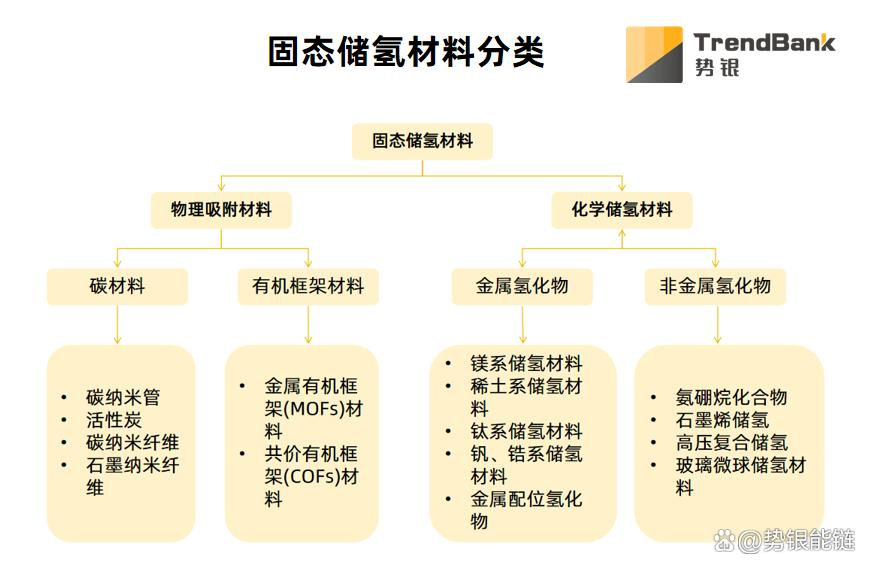

固态储氢技术通过材料与氢气的物理吸附或化学反应实现储氢。物理吸附储氢利用储氢材料高比表面积和高微孔容积等结构特点实现高密度储氢,典型吸附材料包括碳纳米管、金属有机框架物(MOFs)、共价有机框架材料(COFs)等。

化学储氢借助金属键、共价键等生成金属氢化物和配位氢化物等物质形态实现储氢,主要包括金属氢化物和非金属氢化物。金属氢化物是目前最具商业化前景的固态储氢路线,金属氢化物储氢合金主要包括镁系、稀土系、钛系、锆系等,其中镁系合金(MgH)固态储氢材料处于产业化初期阶段。

固态储氢技术一般在常温常压下即可稳定运行,避免了高压气态储氢的爆炸风险和液氢储运的极端低温限制。这一特性使其在氢能两轮车、观光车、叉车等中小型应用中展现出独特优势,并已初步实现商业化(氢能两轮车进展详情可点击:超2000辆氢能两轮车落地,无需补贴实现规模化投用)。

首先,固态储氢罐无需高压容器或复杂温控设备,可灵活适配小型载具的有限空间,且消除了用户对氢气泄漏或自燃的担忧,尤其适合仓库、室内等人流密集场景;其次,模块化储氢单元支持快速更换,用户端无需建设加氢站,仅需通过低压耦合制氢设备即可完成充装,大幅降低基础设施投入和运营能耗成本。

当前,氢枫(中国)、厚普股份、雄韬股份、佳邑永氢、艾氢技术、中电工研、富德金煜、中联重科、中科轩达、安庆轩达、无锡新储科技、镁源动力、浩运金能、洛达氢能、厦钨新能源、有研工研院、永安行、圣元环保、科新机电、中原内配、濮耐股份、宝武镁业、横店东磁、安泰科技、安泰创明、科力远、氢启能源、山东海化、氢储(上海)能源、上海镁源动力科技、江苏华镁时代、江苏泽辉镁新材料、陕西富镁氢科新材料、北方稀土(集团)、内蒙古稀奥科贮氢合金等企业均有布局固态储氢。

开年以来,固态储氢领域迎来多项进展,以下是2025年截至目前固态储氢领域动态汇总(如有遗漏,欢迎留言补充指正)

6月,江苏华镁时代科技有限公司中标西安热工研究院有限公司的3.2吨改性氢化镁材料订单。西安热工院发现制氢和储氢环节与火电机组存在多效协同的作用(氧协同、热协同、碳协同),可助力传统火电升级为高灵活、脱碳、热-氢-电三联供的新型火电。该项目开发制氢-储氢-合成氨一体化系统,可使合成氨装置一直保持在最佳的额定工况,充分保障绿氨生产,来实现火电的掺氨降碳。

5月,艾氢技术完成A轮融资,该公司围绕镁基固态储运氢技术,提供氢能储存、运输、供氢、应用等解决方案。今年4月7日,该公司正式启动其位于江苏省常熟某园区内的固态氢技术产品研发中心,该中心配备了研发设备和测试平台,涵盖包括材料、能源、工业、动力等系统产品的研发、测试及试制。

4月,上汽集团与捷氢科技联合打造的我国首款搭载低压常温固态储氢装置的燃料电池乘用车首次亮相。该款车型采用先进的固态储氢技术,突破性实现4Mpa级低压充氢标准,相比70Mpa高压储氢优势更为明显。一是扁平化储氢模组设计,固态储氢装置嵌入底盘架构,释放了70Mpa储氢瓶占据的30%有效空间,为座舱布置带来更多可能性和灵活度;二是成本下降,固态储氢装置减少了对特种材料和精密阀件的依赖,能够大幅降低成本,为用户带来长续航、高效率、大空间、安全可靠的舒适出行新选择。

3月,由中电工研(徐州)氢能源科技有限公司与国家电投集团联合投资建设的“大安风光制绿氢合成氨一体化示范项目”迎来重大进展——全球首个48000标方钛系固态储氢撬块成功交付。此次交付的48000标方固态储氢撬块,采用纳米多孔钛基材料,通过物理吸附实现氢气存储,储氢密度较传统方式提升40%,攻克了材料制备、热管理、系统集成等23项关键技术,累计获得专利授权47项,是国内首次大规模应用钛系合金储氢技术。

3月,富德金煜长兴岛千吨级镁基固态储氢材料示范项目工艺包及工程设计开工会圆满召开,该项目正式进入设计阶段。富德金煜千吨级镁基固态储氢材料生产线将落地大连长兴岛,由中石化广州工程有限公司负责设计工作。项目依托中国科学院大连化学物理研究所的专利技术基础,由富德金煜、榆林中科洁净能源创新研究院、中国科学院大连化学物理研究所共同合作,采用“一锅法”连续化加氢生产工艺,真正实现镁基固态储氢材料的安全高效生产,并建成集连续化、自动化、智能化、规模化于一体的“黑灯工厂”。

3月,中联重科公开了《储氢合金的储氢性能预测方法、装置及车辆》(CN119580886A)专利,标志着其在固态储氢技术领域的重要突破。该专利提供了一种高效的储氢合金性能预测方法,或将加速固态储氢在车辆领域的应用。

2月,广州固态氢储能电站项目成功备案。该项目位于广州市增城区永宁街道,项目总投资306782万元。规划建设规模为200MW/800MWh氢储能电站,整个发电区由80套1000Nm³/h电解水制氢装置、96套8000Nm³吸放氢金属固态储氢装置、160台1250kW燃料电池发电模块,以及逆变、升压电气设备组成的一个大型制氢、储氢发电系统,并入220KV电网。

1月 ,富德金煜与榆林洁净能源创新研究院合作建设的全球规模最大的百吨级氢化镁生产线在陕西榆林成功开车。该产线总投资 5000 万元,氢化镁的年产量可达150吨。该产线于2024年12月27日启动试车,2025年1月10日成功产出首批合格产品,能够连续稳定制备出释氢量˃7wt%的高性能氢化镁材料。

1月,安庆轩达氢能科技有限公司开业庆典上,其董事长韩树民宣布安庆轩达年产3000吨固态储氢材料柔性生产线建设成功。据介绍,该生产线可以生产稀土基储氢合金、稀土镁镍基储氢合金、钛锰基固态储氢合金和钛铁基固态储氢合金等至少4个合金类型的储氢合金材料,是目前自动化程度最高和生产品种最多的储氢合金生产线。

固态储氢发展仍具挑战

当前,固态储氢已在小型化、分散式场景中实现初步商业化。氢能两轮车、物流叉车等非道路载具正成为其主要应用领域。然而,固态储氢仍面临诸多挑战。

材料层面,其吸放氢动力学慢,常需高温或催化剂辅助(如镁基储氢释氢需 300℃以上),能耗高,且实际储氢密度低于理论值,部分材料存在易氧化粉化、循环寿命短等问题;相应地,系统需配套加热 / 冷却、压力控制装置,集成复杂,增加了设备成本与复杂度。

标准层面,国内标准化体系尚不完善,固态储氢容器设计、安全等标准缺失、产品认证难,阻碍推广。

经济性层面,材料制备工艺复杂(如稀土元素依赖进口),导致单位储氢成本偏高,一次性购入价较高压气态储氢缺乏优势。这些挑战需通过材料创新、成本控制、标准完善及系统优化逐步突破,以推动固态储氢技术成熟与产业普及。

相信,未来随着钛铁合金等低成本材料的量产和模块标准化的推进,固态储氢有望在乘用车、重卡、便携电源等更多细分领域加速渗透,成为氢能“最后一公里”运输的关键支撑技术。

文章来源于:势银能链 2025-05-07 14:08

9月9日从锡山区发展改革委获悉,锡山区近年来锚定氢能产业这一未来赛道,依托装备制造底蕴,精准布局产业链关键环节,其中不乏魔方氢能、华镁时代、盛鑫氢能等一批在细分领域“身怀绝技”的企业。

盛夏的太湖之畔,江苏华镁时代科技有限公司研发中心里,一位身形壮硕、语速温和却眼神坚定的工程师正对着三维模型反复推敲。他叫陶德伟,入职仅数月,却已把名字写进了公司“镁好”史册:由他牵头的某央企镁基固态储氢系统项目,以零设计变更、零现场返工、提前完成交付的成绩。今天,让我们循着镁光的轨迹,走近这位“把氢能经验嫁接到镁时代”的系统工程师,聆听一段关于梦想、专业与成长的故事。